Die Krieg Elektronik Gehäusebau GmbH ist der führende Anbieter für Laserschweißen in NRW. Seit über 50 Jahren verarbeiten wir Edelstahl in höchster Präzision und fertigen anspruchsvolle Baugruppen, die sich durch Qualität, Korrosionsbeständigkeit und außergewöhnliche Langlebigkeit auszeichnen.

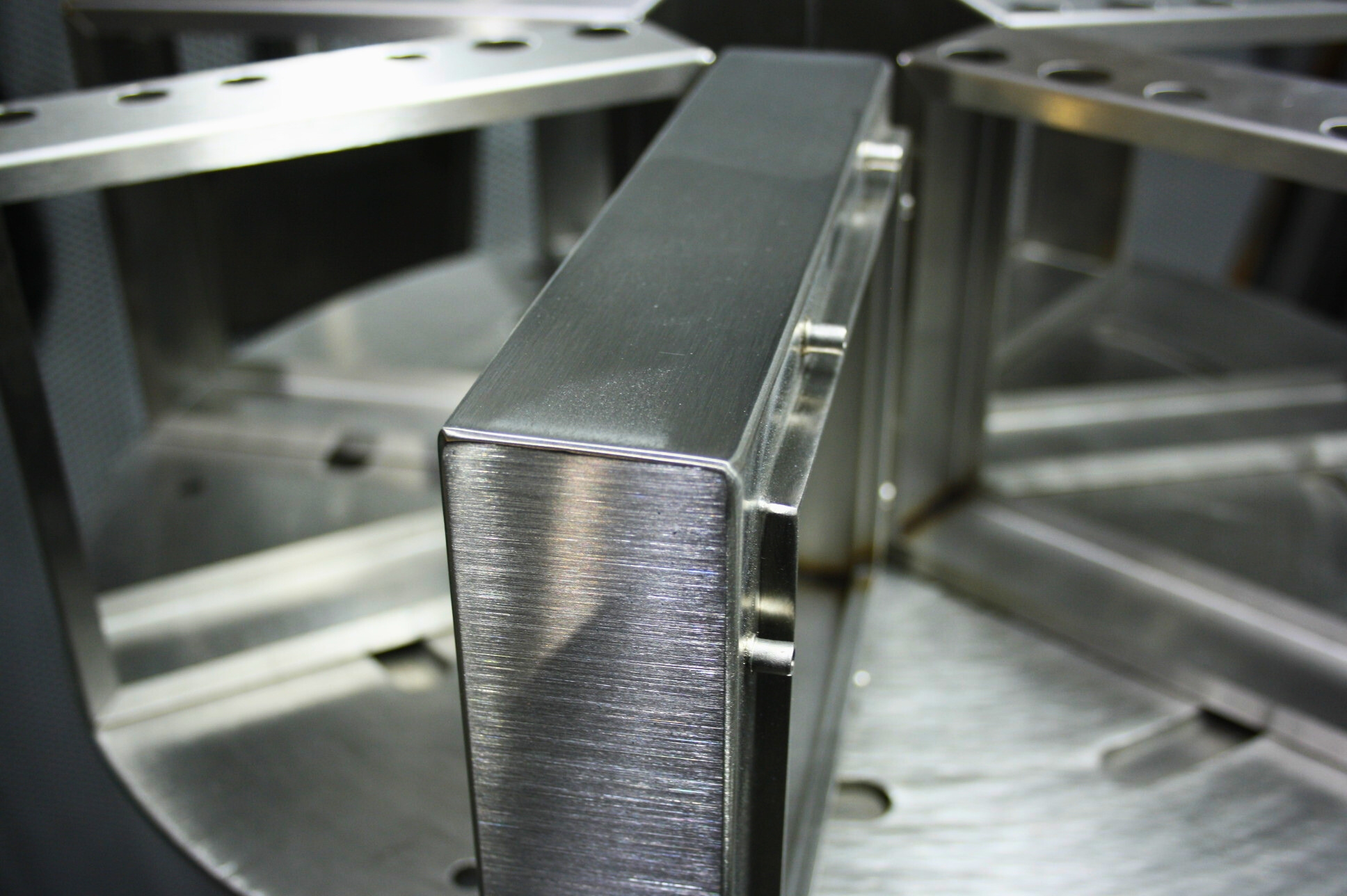

Wir fertigen Edelstahlkomponenten für vielfältige Anwendungen. Typische Produkte sind:

• Gehäuse und Verkleidungen

• E-Ladesäulen sowie zugehörige Bauteile

• Gestelle und Rohrrahmen

• VDE-Schaltschränke und Elektronikgehäuse

Unsere Schweißprozesse erfüllen strenge funktionale und optische Kriterien. Wir produzieren Dichtschweißungen nach IP65, wodurch Bauteile vor Staub und Strahlwasser geschützt sind. Oberflächen werden frei von Fett, Kratzern und Riefen verarbeitet. Je nach Kundenanforderung werden Oberflächen gebeizt, glasperlengestrahlt, elektropoliert oder geschliffen.

Wir verarbeiten Edelstahl in Materialstärken von 1 bis 8 Millimetern. Häufig eingesetzte Legierungen sind 1.4301 V2A, 1.4016 V2A in magnetischer Ausführung sowie 1.4571 V4A für anspruchsvolle Umgebungen.

Hochwertige Ergebnisse werden durch systematische Qualitätsprüfungen sichergestellt. Die Überprüfung erfolgt unter anderem durch Sichtkontrollen und Zerreißtests.

Je nach Einsatzbereich bieten wir eine Vielzahl an Veredelungsverfahren an. Dazu zählen Beizen, Passivieren, Elektropolieren, Glasperlenstrahlen, Schleifen, Polieren und Lackieren. Diese Verfahren erhöhen die Korrosionsbeständigkeit, Verarbeitungsqualität und Lebensdauer der Komponenten.

Unsere Fachkräfte verfügen über umfangreiche Erfahrung im Umgang mit kritischen Eigenschaften von Edelstahl. Zu den technischen Herausforderungen zählen Verzug, Rissbildung, Anlauffarben und hoher Wärmeeintrag. Präzise Temperaturkontrolle und Materialführung sind dafür essenziell.

Hohe Korrosionsbeständigkeit gegenüber Feuchtigkeit, Chemikalien und Umwelteinflüssen.

Sehr lange Lebensdauer auch unter anspruchsvollen Einsatzbedingungen.

Hohe Festigkeit, bei gleichzeitig schlanken und materialeffizienten Konstruktionen.

Hygienische und dichte Schweißverbindungen mit hoher Reinigungsfreundlichkeit.

Sehr gute optische Qualität der Schweißnähte

Diese Gewichtung basiert auf den Faktoren, die beim Edelstahlschweißen in der Praxis den größten Einfluss auf Funktion, Lebensdauer und Wirtschaftlichkeit haben. Entscheidend sind nicht theoretische Materialeigenschaften, sondern das Ergebnis nach dem Schweißen. Die Priorisierung spiegelt daher wider, was für Kunden im realen Einsatz langfristig den größten Nutzen bringt.

Hier finden Sie schnelle Antworten auf häufig gestellte Fragen rund um das Thema Konventionelles Schweißen bei Krieg Elektronik-Gehäusebau.

Austenitische Edelstähle wie 1.4301 und 1.4571 sind gut schweißbar und verzeihen verfahrenstechnisch am meisten. Ferritische Edelstähle wie 1.4016 sind schweißbar, erfordern aber kontrollierten Wärmeeintrag und geeignete Zusatzwerkstoffe. Martensitische Edelstähle sind nur eingeschränkt schweißbar und in der Serienfertigung kritisch.

Durch saubere Fügestellen, korrekten Zusatzwerkstoff, kontrollierten Wärmeeintrag und eine konsequente Nachbehandlung. Anlauffarben müssen entfernt werden, da sie die Passivschicht zerstören. Beizen oder Elektropolieren sind kein Optionalpunkt, sondern funktional notwendig.

WIG wird eingesetzt, wenn Nahtqualität, Kontrolle und Optik entscheidend sind. MIG oder MAG werden verwendet, wenn höhere Abschmelzleistungen und wirtschaftliche Fertigung gefordert sind. Laserschweißen ist sinnvoll bei hoher Wiederholgenauigkeit, geringer Wärmeeinbringung und engen Toleranzen. Das Verfahren wird nach Bauteil, nicht nach Vorliebe gewählt.

Durch symmetrische Schweißfolgen, kurze Nähte, kontrollierte Heftung und minimale Wärmeeinbringung. Konstruktionen müssen schweißgerecht ausgelegt sein. Verzug ist kein Schicksal, sondern ein Zeichen mangelnder Planung.

Zwingend sind das Entfernen von Anlauffarben, Reinigen der Nahtzone und Wiederherstellen der Passivschicht. Optional sind optische Veredelungen wie Schleifen oder Polieren, sofern sie nicht funktional gefordert sind. Korrosionsschutz ist Pflicht, Optik ist Zusatz.

Durch Sichtprüfung, Maßhaltigkeitskontrolle, Dichtheitsprüfungen und gegebenenfalls mechanische Prüfungen wie Zug- oder Zerreißtests. Eine Schweißnaht ist nur dann gut, wenn sie die Funktion erfüllt und reproduzierbar gefertigt werden kann.